Die Papierherstellung

Papier ist ein Geflecht von Pflanzenfasern.

Der Rohstoff ist der Papierbrei, der aus verschiedenen Fasern hergestellt wird :

• Holz

• Fasrige Pflanzen wie Baumwolle, Hanf, Leinen

• Wiederverwertetes Papier

• Früher Stoff oder Lumpen.

Warum werden verschiedene Arten von Fasern verwendet ?

• Baumwolle, Hanf, Leinen oder Lumpen enthalten sehr lange, starke Fasern. Sie verflechten sich besser und geben dem Papier größere Festigkeit und Haltbarkeit.

• Harzhältiges Holz hat längere Fasern als Laubholz.

• Laubhölzer weisen verschiedene Faserstrukturen auf, sind aber im Allgemeinen kürzer.

Das Papierrezept

Der Papierbrei in Form von Blättern wird mit Wasser vermischt. Dann werden jene Zutaten zum Brei gegeben, die je nach zukünftiger Verwendung des Papiers für dessen Eigenschaften erforderlich sind:

1. Eine Prise Mineralstoffe (Kreide, Kalziumkarbonat…) wird beigegeben, um das Papier undurchsichtig und in allen Situationen formbeständig zu machen.

2. Zur Färbung der Masse gibt man bei Bedarf Farbstoffe hinzu.

3. Damit das Papier keine Flüssigkeiten (Tinten oder Farben) aufsaugt, wird es undurchlässig gemacht, indem Leimungsmittel in die Papiermasse eingearbeitet werden. Dank dieses 3, Verfahrens wird das Phänomen der Fusselbildung im Falle des Kratzens begrenzt.

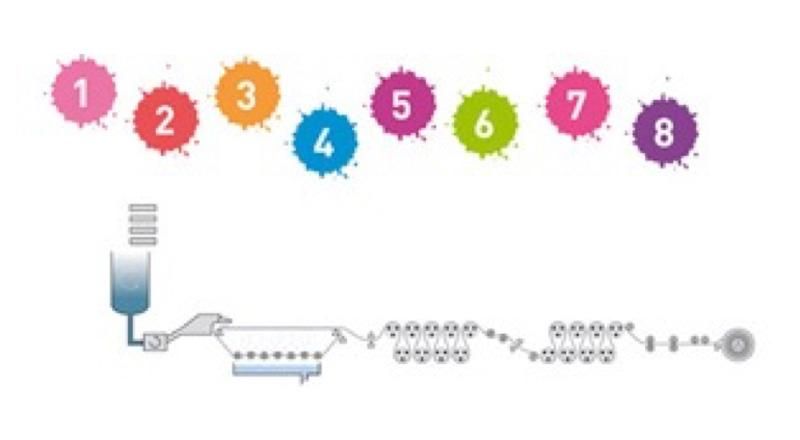

Herstellung auf dem Langsieb

Das Herstellungsverfahren auf dem Langsieb ist das geläufigste. Die Hauptschritte der Papierherstellung auf dem Langsieb sind folgende:

1. Die Fasern werden in einem Stofflöser mit Wasser vermischt.

2. Die Fasermischung wird raffiniert, d. h. die Fasern werden einer Behandlung unterzogen, um ihre mechanischen Eigenschaften und Bindung untereinander zu verbessern.

3. Die Mischung, oder der Brei, wird auf ein waagrechtes Endlostuch verteilt, das man „Langsieb“ nennt. Die Fasern verflechten sich auf dem Tuch und bilden nach dem Abtropfen des Wassers das Blatt.

4. Das Wasser wird langsam durch die Schwerkraft entfernt, dann durch Absaugvorrichtungen unter dem Tuch. In dieser Phase werden bestimmte Blätter mit einer Rolle markiert, auf der sich ein Reliefmotiv befindet, das seinen Abdruck auf dem Blatt eingeprägt hinterlässt: entweder Egoutteurrippen (geripptes Papier) oder Wasserzeichen

5. Das Blatt hat nun soviel Wasser verloren, dass man es auf einen Woll- oder Synthetikfilz legen kann, der dem Papier seine Körnung gibt. Das Papier kommt anschließend in Pressen, die aus mit Dampf beheizten Walzen bestehen (Trockenanlage), wo es weiter an Wasser verliert.

6. Zur Oberflächenverbesserung des Papiers wird mit einer als „size-press“ bezeichneten Maschine eine Gelatineschicht auf die Papieroberfläche aufgebracht. Diese Schicht verleiht dem Papier seine endgültigen Oberflächeneigenschaften.

7. Das Papier kommt wieder in eine Trockenanlage, um neuerlich durch Kontakt mit dampfbeheizten Walzen Wasser zu entziehen.

8. Am Ende des Herstellungsprozesses wird das Papier auf eine Rolle mit der Bezeichnung „Mutterrolle“ aufgerollt. Je nach Papierqualität und seiner Grammatur, seiner Grammatur und den Eigenschaften der Papiermaschine, kann die Rolle ein Gewicht von einigen Hundert Kilo bis zu zweistelligen Tonnenbereichen haben!

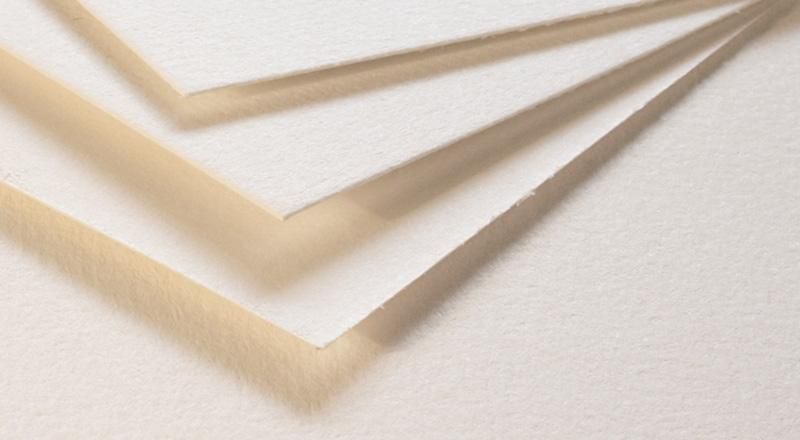

Die traditionelle Herstellung: das Rundsieb

Die Papierherstellung mit dem Rundsieb ist ein sehr traditionelles Verfahren, das dem handgeschöpften Papier am nächsten kommt (jedoch ohne dessen Nachteile wie Fehler, Unregelmäßigkeiten, etc.) und dessen Prinzip seit der Erfindung zu Beginn des 19. Jh. unverändert geblieben ist.

Es wird heute seltener verwendet, weil es langsamer ist und daher von den meisten Papierfabriken durch das Langsiebverfahren ersetzt wurde. Dennoch gibt es immer noch Papierhersteller, die dieses Verfahren aufgrund der Festigkeit des Papiers bevorzugen.

Die Rundsiebmaschine ermöglicht die Herstellung folgender Papiersorten:

• Sehr widerstandsfähiges Papier, da man sehr lange Fasern hoher Qualität einsetzen kann.

• Sehr homogenes Papier, da die Blattherstellung sehr langsam und dadurch besser durchgeführt wird.

• Sehr stabiles Papier, denn die Fasern werden in alle Richtungen verteilt, was eine bessere Stabilität im feuchten Zustand garantiert.

• Papier mit hoher Grammatur.

• Papier mit einer einzigartigen Körnungspalette, die auf die Verwendung von Wollfilz zurückzuführen ist.

• Papier mit ausgefransten Rändern, die auch Büttenränder genannt werden.

• Papier mit einer außerordentlichen Widerstandsfähigkeit gegen Kratzen und Radieren, da es durch und durch gelatiniert ist.